沖壓安全風險持續上升,沖壓機械手如何有效降低安全事故?

發布時間:2025-12-08 11:10:38 瀏覽:3次 責任編輯:東莞佑億設備

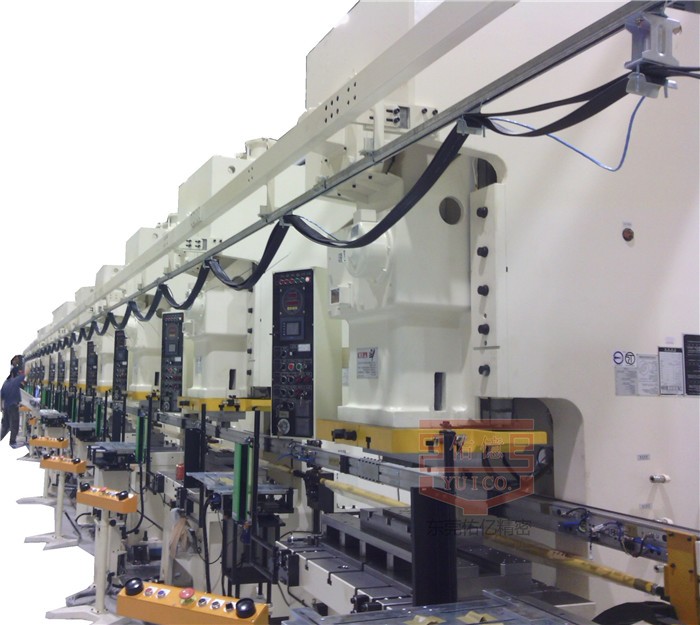

隨著制造業自動化升級的不斷推進,沖壓行業的安全問題依然不容忽視。沖床工序節拍快、危險系數高,傳統人工取料、擺料方式極易發生誤操作,而材料飛邊、滑脫、反彈等情況也可能帶來不可預測的安全風險。近年來,隨著人工成本上漲和對生產安全要求的提升,越來越多企業開始關注:沖壓機械手如何幫助工廠有效降低安全事故?

本文將從沖壓風險特點、機械手的安全優勢,以及企業實際應用效果三個方面進行深入解析。

一、沖壓作業安全風險仍然高企

在沖壓生產中,以下幾類事故最為常見,也是企業最擔心的安全隱患:

1. 人工手部接觸危險區域

人工放料、取料、校模時,只要動作稍有偏差,就可能接觸滑塊危險區,帶來擠壓、夾傷等嚴重事故。

2. 高速沖壓節拍帶來的反應時間不足

沖床連續運轉時,節拍可能高達每分鐘數十次甚至上百次,人工根本無法在極短時間內做出安全反應。

3. 材料反彈或飛邊導致的意外

薄板材料或拉深件沖壓過程中,容易出現飛邊彈出、材料反彈等情況,人工站位越近危險越大。

4. 長期重復動作導致疲勞操作

大量重復性上下料動作,容易讓操作工出現疲勞,從而增加誤操作風險。

這些特點決定了:人工手動沖壓本身就具有高風險性,依靠培訓或防護裝置無法完全避免危險。

二、沖壓機械手如何有效降低安全事故?

沖壓機械手(Press Robot / Transfer Robot)通過自動完成取料、移載和放料,大幅減少人工進入危險區域的概率,從根本上提升沖壓車間的安全等級。

1. 徹底減少人工接觸危險區域

機械手取代人工進入沖床模具區:

自動夾取工件

平穩移送

精準擺放至模具位置

整個過程無需人工靠近,使**“手不進模”**成為可能,大幅降低夾手事故。

2. 穩定一致的動作降低誤操作風險

機械手通過伺服系統控制動作重復性,可實現:

±0.1mm 的定位精度

穩定一致的上下料節奏

無疲勞、無精神壓力

避免了人工因疲勞、注意力不集中引發的安全問題。

3. 通過傳感器和互鎖系統實現多重安全保護

沖壓機械手通常搭載:

光柵安全保護

安全互鎖開關

防碰撞傳感器

模具區檢測系統

多層防護讓風險在動作前就被阻斷,實現真正的“設備保護人”。

4. 避免材料飛邊、反彈造成的意外傷害

機械手在取料時與模具保持固定距離,并采用穩定夾具結構,可有效避免:

飛邊傷人

反彈工件傷及操作員

材料滑落砸手

對涉及深沖、高速沖壓的工廠尤為重要。

5. 遠程操作減少人員暴露時間

許多沖壓機械手支持:

觸控屏

遠程操作臺

自動換模系統(自動送料線)

操作員只需在安全區域調整參數,大大減少與危險區域的接觸時間。

三、實際應用效果:從“經驗生產”到“安全自動化生產”

許多沖壓工廠在引入機械手后,普遍反饋:

1. 安全事故發生率明顯下降

由于人員不再進入危險區域,夾傷事故幾乎降至零。

2. 生產環境更規范、更標準化

機械手動作一致,不隨人員習慣而變化,生產更穩定。

3. 自動化水平提升,減少人工依賴

減少一線操作工數量,降低因技能差異導致的風險。

4. 生產效率同步提高

機械手可與沖床節拍同步,實現高速連續作業。

四、總結

隨著沖壓行業生產節奏加快與安全要求升級,傳統人工上下料模式已難以滿足企業對安全和效率的雙重需求。沖壓機械手通過自動化取代人工進入危險區域,結合多重安全保護系統,從根源上降低事故風險,是沖壓行業未來發展的必然趨勢。

對于正在考慮產線升級、降低用工風險的沖壓工廠來說,機械手無疑是最具價值的投資之一。

東莞市佑億精密自動化設備有限公司

東莞市佑億精密自動化設備有限公司